Imaginez du métal en fusion coulant comme de la lave, instantanément injecté dans des moules de précision où des composants métalliques complexes prennent forme en quelques secondes. C'est la magie de la fonderie sous pression – un procédé de formage des métaux efficace et rentable qui relie les matières premières aux produits finis, servant de lien indispensable dans la fabrication moderne.

Derrière ce processus apparemment simple se cachent deux approches techniques fondamentalement différentes : la fonderie sous pression à chambre chaude et la fonderie sous pression à chambre froide. Comme des écoles d'arts martiaux rivales, chaque méthode présente des avantages distincts adaptés à différents matériaux métalliques et exigences de production. Quelle technique l'emporte ? Examinons ces méthodologies concurrentes de formage des métaux.

La fonderie sous pression : le chemin le plus direct pour le formage des métaux

La fonderie sous pression représente un procédé de formage des métaux très efficace où le métal en fusion est injecté sous haute pression dans des moules métalliques réutilisables, produisant rapidement des composants avec des dimensions précises et d'excellentes finitions de surface. En tant que chemin le plus direct de la matière première au produit fini, la fonderie sous pression peut créer des pièces métalliques prêtes à l'emploi sans usinage secondaire, ce qui en fait l'une des techniques de transformation des métaux les plus largement utilisées aujourd'hui.

Comparée aux méthodes traditionnelles de travail des métaux comme le moulage, le forgeage et l'usinage, la fonderie sous pression offre de multiples avantages :

- Haute efficacité :Production rapide de grandes quantités de composants métalliques, ce qui réduit considérablement les temps de cycle.

- Précision :Atteint une précision dimensionnelle et une qualité de surface exceptionnelles, minimisant les exigences de post-traitement.

- Géométries complexes :Capable de produire des pièces métalliques complexes et finement détaillées pour divers besoins de conception.

- Rentabilité :Réduit le gaspillage de matériaux et les coûts de main-d'œuvre, ce qui diminue les dépenses de production globales.

Ces avantages ont établi la fonderie sous pression comme une technologie de fabrication essentielle dans les industries automobile, aérospatiale, électronique, des appareils électroménagers et des machines.

Chambre chaude contre chambre froide : origines et évolution

En fonction des méthodes de manipulation du métal en fusion, la fonderie sous pression se divise en deux types principaux : les procédés à chambre chaude et à chambre froide. Les deux techniques remontent à la fin du XIXe siècle, lorsque les exigences de la révolution industrielle ont dépassé les capacités traditionnelles de travail des métaux.

- Fonderie sous pression à chambre chaude :Développée à l'origine pour l'impression de caractères, cette méthode a évolué en un procédé autonome où le four de fusion du métal s'intègre directement dans la machine de fonderie sous pression, injectant le métal en fusion directement du four dans les moules.

- Fonderie sous pression à chambre froide :Développée pour traiter les métaux à point de fusion élevé, cette approche déplace la fusion du métal à l'extérieur de la machine de fonderie, empêchant la corrosion de l'équipement due aux métaux à haute température.

Les deux technologies ont subi un raffinement continu en termes de matériaux, d'équipements et de procédés, élargissant leurs applications industrielles.

Fonderie sous pression à chambre froide : façonner les métaux à haute température

Malgré son nom, la fonderie sous pression à chambre froide n'utilise pas de métal froid – la fusion se produit plutôt séparément de la machine de fonderie. Le métal fond d'abord dans un four externe avant d'être transféré (manuellement ou mécaniquement) vers la chambre d'injection de la machine de fonderie. Un piston force ensuite le métal en fusion dans les moules sous haute pression pour la solidification.

Procédé à chambre froide :

- Fusion :Le métal fond dans un four externe

- Transfert :Le métal en fusion se déplace vers la chambre d'injection

- Injection :Le piston force le métal dans les moules sous pression

- Solidification :Le métal refroidit rapidement dans le moule

- Éjection :Le moule s'ouvre pour retirer la pièce moulée

- Préparation :Nettoyage du moule pour le cycle suivant

Ce procédé de fusion séparé rend la fonderie sous pression à chambre froide idéale pour les métaux à point de fusion plus élevé comme l'aluminium, le magnésium et le cuivre, qui pourraient endommager les composants internes de la machine.

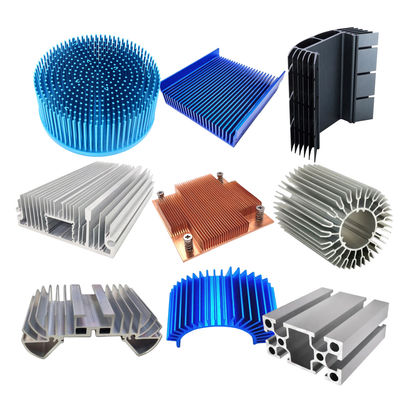

Matériaux préférés :

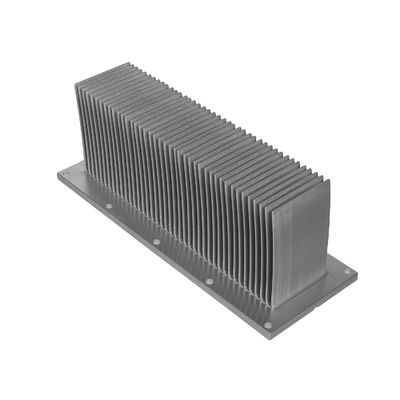

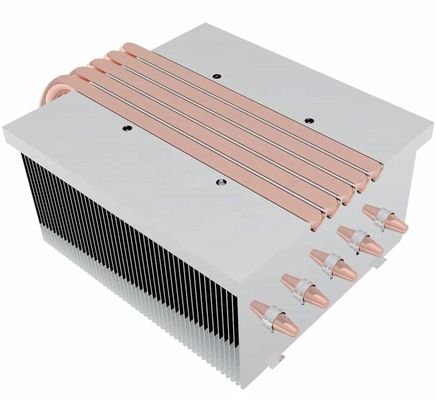

- Alliages d'aluminium :Excellent rapport résistance/poids, résistance à la corrosion et conductivité thermique

- Alliages de magnésium :Métal structurel le plus léger avec une bonne absorption des vibrations

- Alliages de cuivre :Conductivité électrique et résistance à la corrosion supérieures

- Alliages de zinc :Parfois utilisés pour des performances améliorées

Applications courantes :

- Automobile : blocs moteurs, boîtes de vitesses, roues

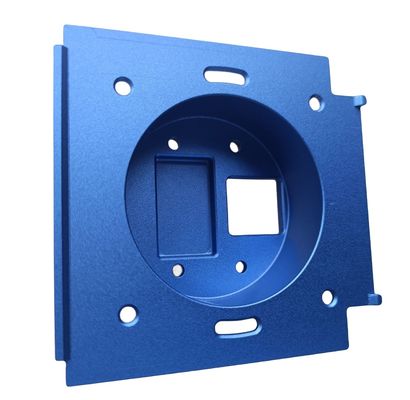

- Aérospatiale : composants structurels, pièces de moteur, boîtiers électroniques

- Électronique : boîtiers d'appareils, dissipateurs thermiques, connecteurs

- Machines : divers composants mécaniques et boîtiers d'équipement

Fonderie sous pression à chambre chaude : efficacité pour les métaux à basse température

En revanche, la fonderie sous pression à chambre chaude intègre le four de fusion directement dans la machine de fonderie. Le métal fond en interne avant qu'un piston à entraînement hydraulique ne l'injecte dans les moules – la caractéristique déterminante de cette approche.

Procédé à chambre chaude :

- Fusion :Le métal fond dans le four intégré

- Injection :Le piston force le métal en fusion dans les moules

- Solidification :Refroidissement rapide dans le moule

- Éjection :Le moule s'ouvre pour retirer la pièce moulée

- Préparation :Nettoyage du moule pour le cycle suivant

Ce système intégré convient aux métaux à point de fusion plus bas comme les alliages d'étain, de zinc et de plomb qui n'endommageront pas les composants internes. Le procédé de fusion/coulée unifié offre généralement des taux de production plus élevés que les méthodes à chambre froide.

Matériaux préférés :

- Alliages de zinc :Excellente coulabilité, propriétés mécaniques et résistance à la corrosion

- Alliages d'étain :Fluidité et soudabilité supérieures

- Alliages de plomb :Haute densité et résistance à la corrosion

Applications courantes :

- Électronique : composants, connecteurs, boîtiers

- Jouets : pièces et modèles

- Quincaillerie : corps de serrures, noyaux, clés

- Décorations : ornements et accessoires

Analyse comparative : forces et limites

Avantages de la chambre froide :

- Traite les métaux à haute température (aluminium, magnésium, cuivre)

- Produit des pièces moulées plus denses avec des propriétés mécaniques supérieures

- Excellente résistance à la corrosion et conductivité thermique

- Coûts de maintenance inférieurs avec des prix compétitifs

Inconvénients de la chambre froide :

- Temps de cycle plus longs en raison des exigences de transfert du métal

- Risque d'oxydation plus élevé pendant le transfert du métal

- Investissement en équipement plus important (fours externes)

- Besoins de main-d'œuvre accrus

Avantages de la chambre chaude :

- Cycles de production plus rapides (jusqu'à 15 cycles/minute)

- Coûts de production inférieurs pour les séries à volume élevé

- Utilisation des matériaux plus élevée avec des conceptions de moules efficaces

- Réduction de la porosité et durée de vie prolongée des moules

Inconvénients de la chambre chaude :

- Limité aux métaux à basse température

- Complexité des pièces limitée en raison des limitations d'écoulement du métal

- Nécessite des plages de pression plus élevées

- Économique uniquement pour les grands volumes de production

Principales différences en un coup d'œil

| Caractéristique |

Chambre froide |

Chambre chaude |

| Métaux appropriés |

Haute température (aluminium, magnésium, cuivre) |

Basse température (zinc, étain, plomb) |

| Emplacement de la fusion |

Externe à la machine |

Intégré à la machine |

| Vitesse de production |

Plus lente |

Plus rapide |

| Rentabilité |

Production à volume moyen |

Production à volume élevé |

| Complexité des pièces |

Plus élevé |

Plus faible |

| Risque d'oxydation |

Plus élevé |

Plus faible |

| Investissement en équipement |

Plus élevé |

Plus faible |

| Longévité du moule |

Plus longue |

Plus courte |

Sélection du procédé optimal

Le choix entre ces méthodes nécessite l'évaluation de plusieurs facteurs :

- Matériau :Le type de métal dicte les options disponibles (chambre froide pour les métaux à haute température)

- Volume :La chambre chaude excelle dans la production de masse, la chambre froide pour les séries moyennes

- Budget :La chambre froide a des coûts initiaux plus élevés mais une maintenance inférieure

- Calendrier :La chambre chaude offre un délai d'exécution plus rapide

- Complexité :La chambre froide s'adapte aux conceptions plus complexes

- Performance :Propriétés mécaniques et exigences de résistance à la corrosion

Orientations futures de la fonderie sous pression

Les technologies émergentes font progresser les capacités de la fonderie sous pression :

- Fonderie sous pression à vide poussé :Réduit la porosité pour une densité et une résistance améliorées

- Coulée semi-solide :Abaisse les températures du métal pour minimiser l'oxydation

- Coulée de précision :Améliore la précision dimensionnelle et les finitions de surface

- Coulée intelligente :Met en œuvre l'automatisation et l'analyse des données

- Coulée verte :Réduit la consommation d'énergie et l'impact environnemental

Conclusion : choisir votre discipline de formage des métaux

Comme des styles d'arts martiaux complémentaires, la fonderie sous pression à chambre chaude et à chambre froide excellent chacun dans des applications spécifiques. Le choix optimal dépend de vos exigences de production – qu'il s'agisse de privilégier les capacités des métaux à haute température (chambre froide) ou la production rapide et rentable de composants à basse température (chambre chaude). Comprendre ces différences fondamentales permet aux fabricants de sélectionner la méthodologie de formage des métaux la plus appropriée à leurs besoins spécifiques.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!