Dans le vaste paysage de la fabrication moderne, le forgeage et l'usinage CNC (Commande Numérique par Ordinateur) se distinguent comme deux étoiles brillantes, chacune rayonnant d'un éclat unique. Ces procédés servent de piliers fondamentaux pour façonner les produits industriels dans presque tous les secteurs, de l'aérospatiale et de l'automobile aux dispositifs médicaux et à l'électronique. Bien que les deux techniques contribuent à la fabrication de composants, elles diffèrent considérablement dans leurs principes, leurs méthodologies, leurs applications et les caractéristiques de leurs produits finaux.

I. Forgeage : La précision par la pression

1. Définition et contexte historique

Le forgeage représente l'un des procédés de fabrication les plus anciens et les plus dynamiques de l'humanité, dont les racines remontent aux premières civilisations. Essentiellement, le forgeage consiste à appliquer une pression substantielle à des pièces métalliques, induisant une déformation plastique qui modifie leur forme et leurs dimensions pour obtenir les composants souhaités. Cette pression, qu'elle soit par impact ou statique, nécessite généralement des équipements spécialisés tels que des marteaux ou des presses de forgeage.

L'évolution de la technologie de forgeage s'étend sur des millénaires. Les civilisations anciennes utilisaient des techniques de forgeage de base avec des marteaux en pierre et des maillets en bois pour fabriquer des outils et des armes. Les progrès de la métallurgie ont introduit des outils en bronze et en fer, améliorant les capacités de forgeage. Les forgerons européens médiévaux ont perfectionné l'art, produisant des armures et des armes durables. La révolution industrielle a apporté la vapeur et l'électricité, révolutionnant les équipements de forgeage et la productivité. La technologie de forgeage d'aujourd'hui comprend un système sophistiqué de divers procédés et machines adaptés aux différents besoins de production.

2. Principes et techniques

Le forgeage capitalise sur la capacité de déformation plastique du métal. Lorsqu'ils sont soumis à une force, les métaux subissent une déformation élastique (réversible) jusqu'à dépasser leur limite d'élasticité, moment auquel une déformation plastique (permanente) se produit. Le forgeage exploite cette propriété pour remodeler les pièces tout en affinant simultanément leur structure interne du grain, améliorant ainsi la densité, l'uniformité et, finalement, la résistance, la ténacité et la résistance à la fatigue du composant.

Les opérations de forgeage se classent par température :

-

Forgeage à chaud :

Réalisé au-dessus de la température de recristallisation du métal, facilitant une déformation importante avec une résistance moindre. Idéal pour les pièces volumineuses et complexes comme les vilebrequins et les bielles de moteur.

-

Forgeage à froid :

Effectué à ou près de la température ambiante, nécessitant une pression plus importante mais produisant une précision dimensionnelle et un état de surface supérieurs tout en augmentant la résistance et la dureté. Courant pour les composants de précision comme les engrenages et les fixations.

-

Forgeage à tiède :

Fonctionne entre les températures de forgeage à chaud et à froid, équilibrant la formabilité et la précision. Adapté aux composants de taille moyenne et de complexité modérée.

3. Avantages et limites

Le forgeage offre des avantages distincts :

-

Propriétés mécaniques améliorées :

La structure du grain optimisée améliore la résistance, la ténacité et la résistance à la fatigue.

-

Efficacité des matériaux :

Minimise les déchets, augmentant les taux d'utilisation et la rentabilité.

-

Adaptabilité à la production de masse :

Le débit élevé répond aux exigences de la fabrication à grande échelle.

-

Géométrie polyvalente :

Capable de produire diverses formes, y compris des configurations complexes.

Cependant, le forgeage présente certaines contraintes :

-

Coûts d'outillage élevés :

Les matrices spécialisées, en particulier pour les conceptions complexes, nécessitent des investissements importants.

-

Limites de précision :

Généralement moins précis que l'usinage, nécessitant souvent des opérations secondaires.

-

État de surface :

Nécessite généralement un traitement supplémentaire pour obtenir la douceur souhaitée.

4. Applications industrielles

-

Aérospatiale :

Fabrique des composants à haute résistance comme les pièces de moteur et les trains d'atterrissage.

-

Automobile :

Produit des éléments de transmission durables, notamment des vilebrequins et des engrenages de transmission.

-

Machines lourdes :

Crée des composants résistants aux contraintes tels que les gros roulements et les engrenages industriels.

-

Secteur de l'énergie :

Fabrique des vannes et des tuyauteries résistantes à la corrosion pour les applications pétrolières et gazières.

-

Production d'énergie :

Fabrique des aubes de turbine et des rotors de générateur robustes.

II. Usinage CNC : Ingénierie de précision

1. Définition et évolution technologique

L'usinage CNC représente un procédé de fabrication soustractif où des outils contrôlés par ordinateur enlèvent sélectivement de la matière de blocs solides (métal, plastique ou composite) pour obtenir des géométries précises. Par rapport à l'usinage conventionnel, la CNC offre une précision, une efficacité et une flexibilité supérieures pour la production de pièces complexes.

La technologie est apparue dans les années 1950 lorsque le MIT a développé la première fraiseuse à commande numérique. Les progrès de l'informatique ont transformé les premiers systèmes à ruban perforé en commandes numériques directes d'aujourd'hui, améliorant considérablement la précision et le débit. La CNC moderne englobe diverses méthodes d'usinage et configurations d'équipements adaptées aux différents besoins de production.

2. Principes et procédés

L'usinage CNC repose sur des trajectoires d'outils programmées qui guident les outils de coupe pour enlever la matière de manière systématique. Le flux de travail comprend généralement :

-

Conception :

Création de modèles 3D via un logiciel de CAO (Conception Assistée par Ordinateur).

-

Programmation :

Conversion des conceptions en instructions machine à l'aide d'un logiciel de FAO (Fabrication Assistée par Ordinateur).

-

Configuration :

Chargement des programmes, sélection des outils et fixation des pièces.

-

Usinage :

Exécution des opérations d'enlèvement de matière selon les instructions programmées.

-

Inspection :

Vérification de la précision dimensionnelle et de la qualité de la surface.

Les principales techniques CNC comprennent :

-

Fraisage :

Des fraises rotatives enlèvent de la matière pour créer des éléments tels que des fentes, des poches et des contours complexes.

-

Perçage :

Des mèches rotatives produisent des trous de différents diamètres et profondeurs.

-

Tournage :

Des outils fixes façonnent des pièces rotatives pour fabriquer des composants cylindriques.

-

Rectification :

Des meules abrasives permettent d'obtenir des états de surface ultra-fins et des tolérances serrées.

3. Avantages et limites

L'usinage CNC offre des avantages significatifs :

-

Précision exceptionnelle :

Le contrôle par ordinateur permet une précision et une répétabilité au niveau du micron.

-

Flexibilité de conception :

S'adapte aux géométries complexes et aux itérations rapides de conception.

-

Automatisation :

Réduit l'intervention manuelle tout en améliorant la productivité.

-

Polyvalence des matériaux :

Traite les métaux, les plastiques et les composites.

Cependant, la CNC présente certains inconvénients :

-

Intensité capitalistique :

Les coûts élevés des équipements exigent des investissements importants.

-

Complexité de la programmation :

Nécessite un personnel qualifié pour une génération efficace de trajectoires d'outils.

-

Déchets de matériaux :

La nature soustractive génère plus de rebuts que les procédés de formage.

-

Limites de débit :

Moins économique que le forgeage pour la production en grand volume.

4. Applications industrielles

-

Dispositifs médicaux :

Fabrique des implants et des instruments chirurgicaux nécessitant des états de surface exceptionnels.

-

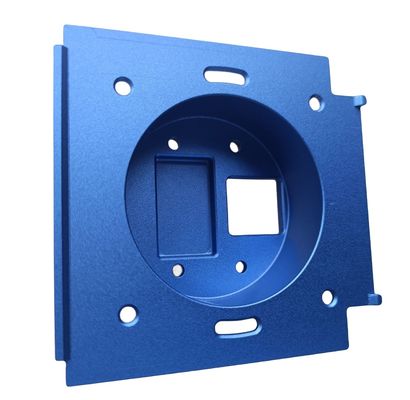

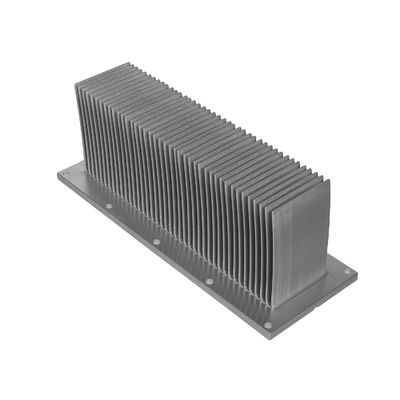

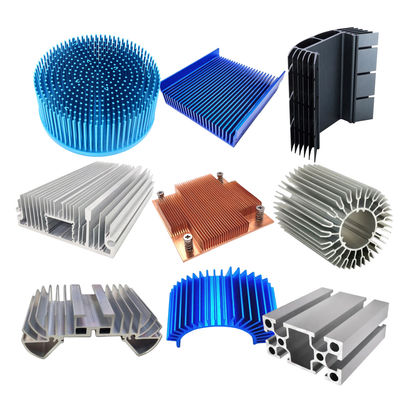

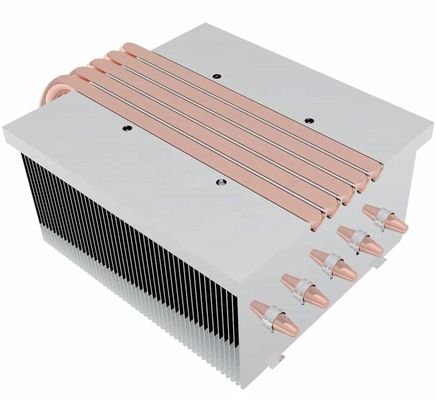

Électronique :

Produit des boîtiers et des composants de circuits imprimés avec des tolérances serrées.

-

Aérospatiale :

Fabrique des composants de cellule et des aubes de turbine exigeant des spécifications précises.

-

Automobile :

Usine des blocs-moteurs et des pièces de transmission nécessitant des surfaces d'accouplement précises.

-

Outillage :

Crée des moules pour l'injection plastique et les applications de moulage sous pression.

III. Principales différences

Comprendre les distinctions fondamentales de ces procédés permet une sélection éclairée :

1. Propriétés des matériaux et résistance

Les forces de compression du forgeage alignent les structures internes du grain le long des directions de contrainte, ce qui est analogue au fil du bois, améliorant ainsi la résistance, la ténacité et la résistance à la fatigue. Cela s'avère particulièrement avantageux pour les composants soumis à des charges cycliques ou d'impact. L'usinage CNC ne peut pas modifier la microstructure du matériau de base, ce qui rend les pièces forgées supérieures pour les applications mécaniques exigeantes.

2. Précision et complexité

L'usinage CNC excelle en précision dimensionnelle et en complexité géométrique, atteignant des tolérances au niveau du micron et des états de surface lisses, idéaux pour les assemblages de précision. Le forgeage convient aux géométries plus simples nécessitant souvent un usinage secondaire pour les détails fins.

3. Efficacité de la production et coût

Le forgeage s'avère plus économique pour la production en grand volume de composants robustes, malgré des coûts d'outillage initiaux plus élevés. La CNC offre une plus grande flexibilité pour les travaux en faible volume ou les prototypes, mais devient moins rentable à grande échelle en raison de temps de cycle plus lents et de plus de déchets de matériaux.

4. Compatibilité des matériaux

La CNC s'adapte à des sélections de matériaux plus larges, y compris les non-métaux, tandis que le forgeage profite principalement aux alliages métalliques comme l'acier, l'aluminium et le titane.

IV. Approches de fabrication hybrides

De nombreuses applications combinent les deux procédés, le forgeage de formes quasi-nettes suivi d'une finition CNC, afin de tirer parti de leurs forces respectives. Cette méthodologie hybride optimise les propriétés mécaniques tout en obtenant la précision requise, ce qui représente une tendance croissante dans la fabrication de pointe.

V. Considérations relatives à la sélection des procédés

La méthode de fabrication optimale dépend de :

-

Spécifications des matériaux des composants

-

Complexité géométrique et exigences de tolérance

-

Attentes de performance mécanique

-

Volume de production et objectifs de coûts

VI. Perspectives d'avenir

Les tendances émergentes incluent :

-

Fabrication intelligente :

Intégration avec l'IoT et l'IA pour la maintenance prédictive et l'optimisation des processus.

-

Durabilité :

Équipements écoénergétiques et initiatives de réduction des déchets.

-

Précision à l'échelle nanométrique :

Progrès des capacités d'usinage ultra-précis.

-

Matériaux avancés :

Adaptation aux composites et alliages de nouvelle génération.

VII. Conclusion

Le forgeage et l'usinage CNC représentent des paradigmes de fabrication complémentaires, chacun excellant dans des applications spécifiques. Le forgeage offre des propriétés mécaniques supérieures pour les composants à haute résistance, tandis que la CNC permet une précision inégalée pour les géométries complexes. Les approches hybrides offrent souvent des solutions optimales, combinant les avantages des deux technologies. La compréhension des capacités de ces procédés permet aux fabricants de prendre des décisions de production stratégiques alignées sur les objectifs techniques et économiques.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!