Dans le paysage concurrentiel du développement de produits, le temps est souvent le facteur décisif entre le succès et l'échec. La capacité à transformer rapidement les concepts de conception en prototypes tangibles et testables est devenue cruciale. Le prototypage rapide (RP) est apparu comme une solution puissante, accélérant considérablement le passage du concept à la réalité. Ce guide complet examine huit technologies de prototypage rapide de premier plan, en analysant leurs principes, leurs avantages, leurs limites et leurs applications idéales.

Comprendre le prototypage rapide

Le prototypage rapide, également connu sous le nom de fabrication rapide ou de fabrication additive (AM), fait référence aux technologies qui créent rapidement des modèles physiques pour valider la conception, la fonctionnalité et la faisabilité de la fabrication. Contrairement aux méthodes soustractives traditionnelles comme l'usinage CNC, le prototypage rapide construit généralement des objets couche par couche directement à partir de modèles CAO.

L'importance du prototypage rapide comprend :

-

Cycles de développement réduits :Les modèles peuvent être produits en quelques heures ou quelques jours plutôt qu'en semaines.

-

Coûts de développement réduits :L'identification précoce des défauts de conception empêche les modifications coûteuses ultérieures.

-

Optimisation de la conception :Permet une itération rapide et l'évaluation de plusieurs approches de conception.

-

Communication améliorée :Les modèles physiques facilitent une démonstration plus claire des caractéristiques du produit aux parties prenantes.

Huit principales technologies de prototypage rapide

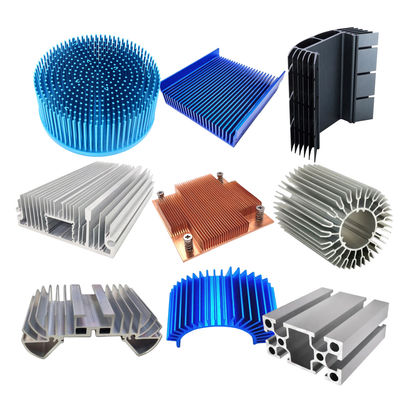

1. Stéréolithographie (SLA)

Principe :Utilise des lasers ultraviolets pour durcir la résine photopolymère liquide couche par couche.

Avantages :

- Précision et finition de surface exceptionnelles

- Large sélection de matériaux avec diverses formulations de résine

- Technologie mature et largement disponible

Limites :

- Résistance des pièces relativement faible

- Sensibilité aux UV des pièces finies

- Nécessite des structures de support

Applications :Modèles conceptuels, moules de précision, modèles médicaux

2. Modélisation par dépôt de fil fondu (FDM)

Principe :Extrude des filaments thermoplastiques à travers des buses chauffées pour construire des couches.

Avantages :

- Faibles coûts d'équipement et de matériaux

- Fonctionnement et maintenance simples

- Diverses options thermoplastiques

Limites :

- Lignes de couche visibles et qualité de surface modérée

- Propriétés mécaniques anisotropes

- Structures de support requises

Applications :Prototypes de base, utilisation éducative, produits personnalisés

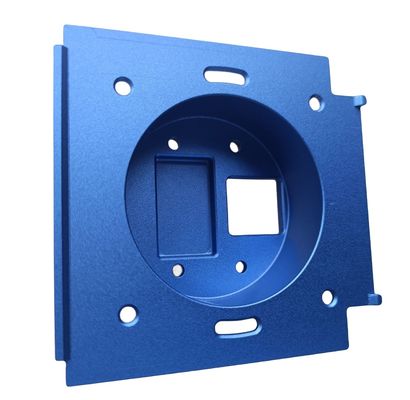

3. Usinage à commande numérique par ordinateur (CNC)

Principe :Procédé soustractif utilisant des outils de coupe contrôlés par ordinateur.

Avantages :

- Précision et finition de surface supérieures

- Large compatibilité des matériaux, y compris les métaux

- Pièces fonctionnelles à haute résistance

Limites :

- Coûts d'équipement plus élevés

- Gaspillage de matériaux dû au processus soustractif

- Limitations de la complexité géométrique

Applications :Prototypes fonctionnels, moules de précision, production en petits lots

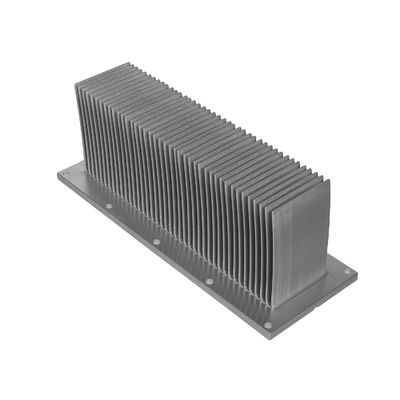

4. Frittage laser sélectif (SLS)

Principe :Utilise des lasers pour fusionner des matériaux en poudre couche par couche.

Avantages :

- Pièces fonctionnelles solides

- Aucune structure de support nécessaire

- Variété de matériaux en poudre disponibles

Limites :

- Texture de surface rugueuse

- Précision modérée

- Coûts de matériaux plus élevés

Applications :Tests fonctionnels, production en petits lots, produits personnalisés

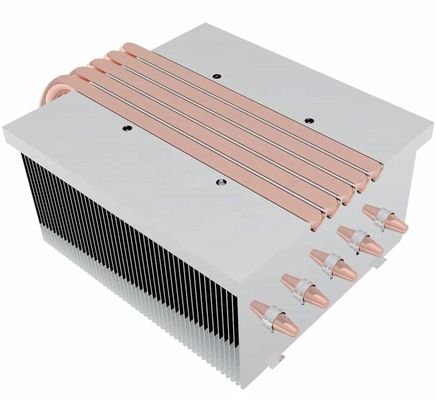

5. Frittage laser direct de métal (DMLS)

Principe :Frittage au laser de poudres métalliques.

Avantages :

- Résistance exceptionnelle des pièces

- Géométries complexes possibles

- Plusieurs options de matériaux métalliques

Limites :

- Coûts d'équipement et de matériaux très élevés

- Finition de surface requise

- Précision modérée

Applications :Composants aérospatiaux, implants médicaux, pièces automobiles haute performance

6. Multi Jet Fusion (MJF)

Principe :Utilise des réseaux de jet d'encre pour déposer des agents de fusion et de détail sur des lits de poudre.

Avantages :

- Plus rapide que le SLS

- Bonnes propriétés mécaniques

- Meilleure qualité de surface que le SLS

Limites :

- Sélection de matériaux limitée

- Coûts plus élevés

- Limitations de couleur

Applications :Prototypes fonctionnels, production en petits lots, produits personnalisés

7. Technologie PolyJet

Principe :Projette des matériaux photopolymères durcis par la lumière UV.

Avantages :

- Haute précision et qualité de surface

- Capacité multi-matériaux et couleur

- Post-traitement minimal

Limites :

- Résistance des pièces limitée

- Coûts de matériaux plus élevés

- Équipement coûteux

Applications :Modèles conceptuels, modèles médicaux, prototypes multi-matériaux

8. Moulage par injection rapide

Principe :Utilise des moules en aluminium pour le moulage par injection en petits lots.

Avantages :

- Coûts de moule inférieurs à ceux de l'acier

- Production de moules plus rapide

- Large sélection de thermoplastiques

Limites :

- Durée de vie du moule plus courte

- Précision modérée

- Ne convient pas à la production de masse

Applications :Production en petits lots, tests fonctionnels, production de pont

Sélection de la bonne technologie

Le choix de la méthode de prototypage rapide optimale nécessite la prise en compte de plusieurs facteurs :

-

Besoins de précision :SLA, CNC ou PolyJet pour une grande précision

-

Exigences de résistance :CNC, SLS ou DMLS pour des pièces durables

-

Spécifications des matériaux :Faire correspondre les propriétés des matériaux à l'application

-

Contraintes budgétaires :Les coûts varient considérablement selon les technologies

-

Calendrier :Certaines méthodes offrent un délai d'exécution plus rapide

-

Volume de production :Moulage par injection rapide pour les petits lots

Développements futurs

Le prototypage rapide continue d'évoluer avec plusieurs tendances émergentes :

- Expansion des options de matériaux, y compris les céramiques et les composites

- Automatisation accrue et contrôle intelligent des processus

- Intégration plus étroite avec les outils CAO/FAO et de simulation

- Applications plus larges dans les domaines biomédical, architectural et artistique

Conclusion

Le prototypage rapide est devenu un élément indispensable du développement moderne de produits. En sélectionnant les technologies appropriées, les entreprises peuvent réduire considérablement les délais de développement, réduire les coûts et optimiser les conceptions. À mesure que ces technologies continuent de progresser, leur rôle dans la fabrication et l'innovation de produits ne fera que s'étendre davantage.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!